РД 1. 2- 4. 11- 0. Инструкция по диагностированию технического состояния подземных стальных газопроводов Федеральный горный и промышленный надзор. России (Госгортехнадзор России) ИНСТРУКЦИЯ ПО.

ДИАГНОСТИРОВАНИЮ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ РД 1. Москва Государственное. Научно- технический центр по безопасности в промышленности Госгортехнадзора. России» 2. 00. 2 Инструкция по. Головным научно- исследовательским и проектным институтом по. ОАО «Гипро. НИИгаз», ОАО «Росгазификация». Уральского научно- исследовательского института трубной.

ОАО «Урал. НИТИ», испытательного центра по сертификации трубной. ООО ИЦСТП «Сертицентруба», предприятия независимой экспертизы.

Диагностика газопроводов. Внутритрубные объекты при диагностике трубопроводов: как определить месторасположение. Изготовление, сборка, тестирование и испытание оборудования для диагностики и очистки газопроводов и нефтепроводов производится на заводах в . 10.2 Организация работ по реализации плана проведения диагностики. Определение технического состояния газопровода и рекомендации по поддержанию. Приложение В Бесконтактная магнитометрическая диагностика . В регионах Западной Сибири в эти дни заканчиваются работы по диагностике участков магистральных газопроводов НГПЗ-Парабель .

Техническая диагностика газо - и трубопроводов в Москве от компании.

ООО «ТЭСЧМ» и ООО НПЦ «Композит» при Саратовском. Чернышевского. Волков, научный. Беспалов; ГА Гончарова, канд. Зубаилов; А. В. Кокорев; Л. И. Могилевич, доктор техн.

Компания проводит диагностические работы на газопроводах высокого, среднего и низкого давления, а также оборудования ГРС, ГРП, ГРП-Ш. Работы по диагностике внутренних газопроводов проводятся специализированными организациями, имеющими лицензии Госгортехнадзора России .

Ослопов; Ю. И. Пашков, доктор техн. Поляков, канд. Самохвалова; И. В. Сессин; В. Л. Сомов, канд. Тарасов. канд. Феоктистов; А. Л. Шурайц, канд. СОДЕРЖАНИЕ 1. Область применения .

ОБЛАСТЬ ПРИМЕНЕНИЯ . Инструкция устанавливает требования по. ГОСТ. 5. 54. 2- 8. МПа и сжиженный. углеводородный газ по ГОСТ. МПа. К газопроводам, на. Инструкции, относятся подземные. ТЕРМИНЫ И. ОПРЕДЕЛЕНИЯ Газопровод - часть газораспределительной системы, состоящая из.

Участок газопровода - часть или весь газопровод, построенный по одному. ЭХЗ). Авария - разрушение сооружений и (или) технических устройств. Техническое диагностирование. Техническое состояние газопровода - соответствие одному из видов технического состояния. Базовый шурф - место на участке газопровода, которое. Предельное состояние газопровода - состояние газопровода, при котором его дальнейшая. Срок службы газопровода - календарная продолжительность эксплуатации от начала.

Остаточный срок службы газопровода - расчетная календарная продолжительность эксплуатации. Напряженно- деформированное.

НДС) газопровода - . Дефектный (аномальный) участок. Эксплуатационная организация.

ГРО) - специализированная организация, осуществляющая. Эксплуатационной организацией. ОБЩИЕ ПОЛОЖЕНИЯ 3. Определение. технического состояния газопроводов с рабочим давлением газа . Остаточный. срок службы газопроводов устанавливается организацией, проводившей. Плановое диагностирование. Внеочередное. диагностирование проводится в случаях: перевода газопровода на более высокое.

R < 5. 00 D , где D - наружный диаметр газопровода); после землетрясения силой свыше 6 баллов. Для получения. информации о динамике изменения характеристик свойств металла и изоляционного. Конкретные места базовых шурфов и их. Для вводов газопроводов протяженностью до. Если на действующем участке газопровода.

В базовых шурфах строительной. Указанные характеристики должны быть. Инструкция По Пожарной Безопасности На Рабочем Месте Образец. А). Рекомендуется совмещать. При диагностировании могут быть.

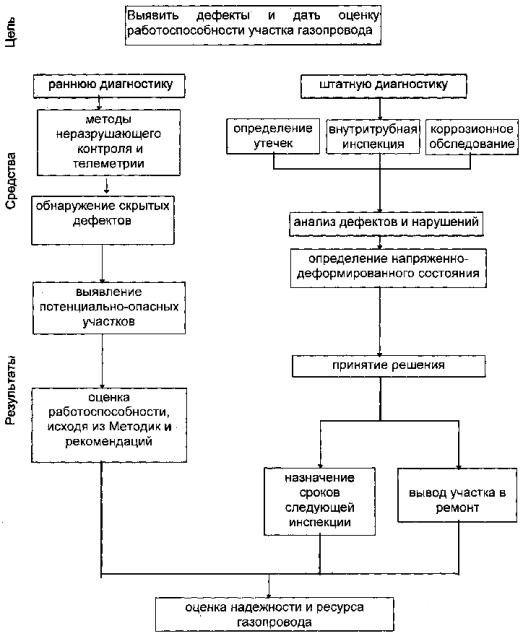

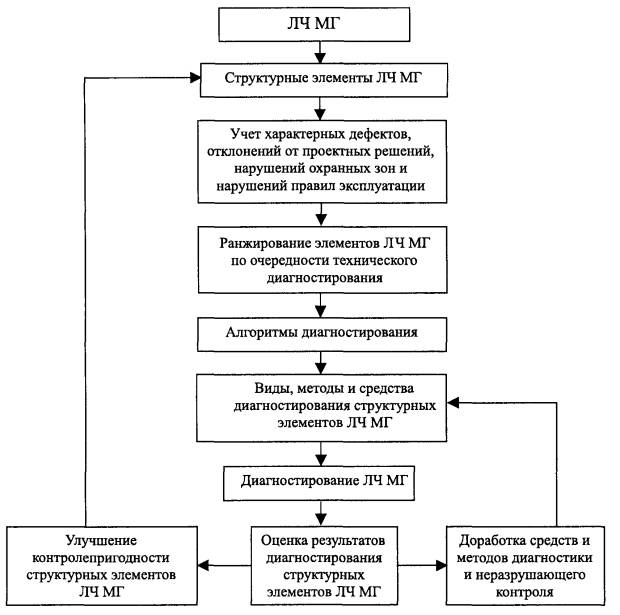

ДИАГНОСТИРОВАНИЕ 4. Плановое и внеочередное. Анализ результатов диагностирования. ГРО, осуществляется комиссией с оформлением актов (приложения А, Б).

Плановое диагностирование газопровода. Анализ проектной, строительной и.

А). В случае несоответствия существующего. А. он дополняется недостающими формами и данными. Схема планового диагностирования подземных газопроводов На стадии анализа технической. Результаты анализа обобщаются и.

Б). Диагностирование без вскрытия. Программа диагностирования без вскрытия грунта.

Инструкции; проверку на герметичность в соответствии. ПБ 1. 2- 3. 68- 0. ПБ 1. 2- 3. 68- 0. ПБ 1. 2- 3. 68- 0.

По полученным результатам. Г) и. производится шурфовое диагностирование газопровода в базовом шурфе. При. необходимости разрабатывается программа закладки дополнительных шурфов. Шурфовое диагностирование. Если на действующем газопроводе. ИДН является всплеск параметров магнитного поля более.

В случае если на диагностируемом участке. Основными критериями необходимости. АНПИ, АНТПИ и др.) с.

ИДН и др.), результаты. При отсутствии прибора для обнаружения. ПБ 1. 2- 3. 68- 0. Срок. службы в этом случае принимается по результатам обследования в шурфе, в котором. Программа. шурфового диагностирования включает: измерение поляризационного и (или).

KCU ( a нф ). металла, параметров НДС в кольцевом направлении. По результатам шурфового. Д); при необходимости производится ремонт; по критериям предельного состояния.

Инструкции, производится расчет. Е. Внеочередное диагностирование. ГРО устанавливает: необходимость внеочередного. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ. ГАЗОПРОВОДА И РЕКОМЕНДАЦИИ ПО ПОДДЕРЖАНИЮ ЕГО В РАБОТОСПОСОБНОМ СОСТОЯНИИ Определение технического состояния. Определение эффективности работы. ЭХЗ) 5. 1. 1. Требования к ЭХЗ и методы контроля.

Требования к электрохимической защите и методы. ГОСТ. 1. 2- 3. 68- 0. Инструкцией по защите городских подземных трубопроводов от. Оценка состояния ЭХЗ участка. Защищенность участка газопровода. ГОСТ. 9. 6. 02, к общей длине данного газопровода. При соотношении меньше единицы.

Защищенность участка газопровода. Показатель защищенности, являющийся критерием предельного. Определение состояния изоляции 5.

Критериями предельного состояния. Оценка состояния изоляционного. Б ГОСТ. Р 5. 11. 64- 9. Одновременно определяется удельное. Величина переходного сопротивления.

R определяется по методу, приведенному в приложении Ж, или. М1. 10. 1М или другого типа с килоомной шкалой.

В. Состояние изоляционного покрытия. R ф в. сравнении с критическим (предельным) RK значением конечного переходного сопротивления. Критическое (предельное) переходное сопротивление на. Ом . Решать уравнение следует методом подбора. R к , обеспечивающего равенство левой и правой частей. Если фактическое значение переходного. R ф < R к ). делается вывод о полной деградации изоляционного покрытия на данном участке.

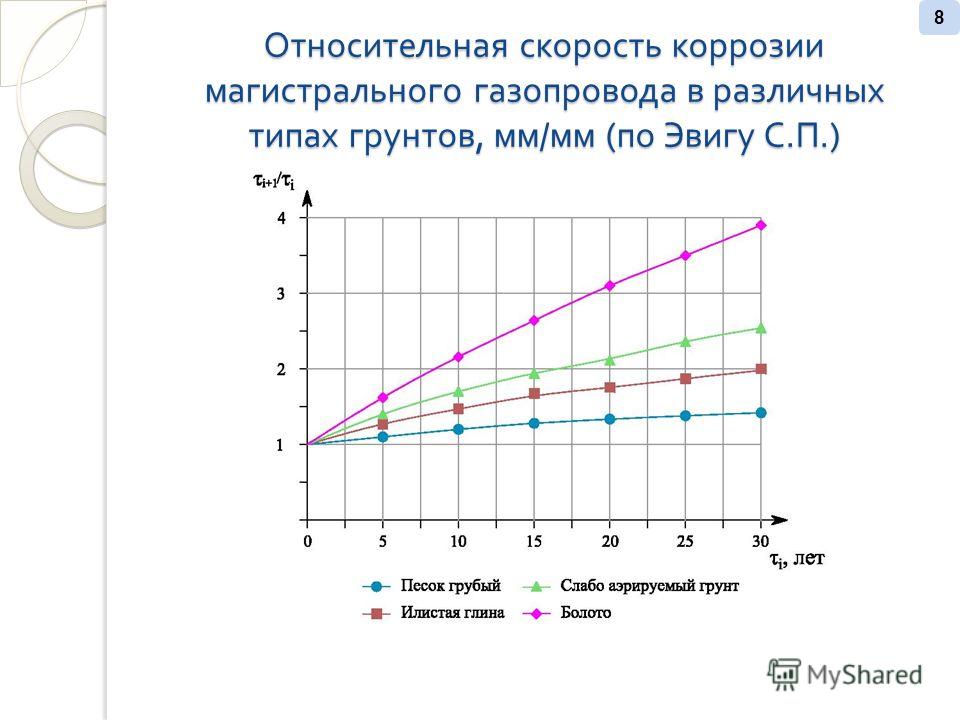

Если 2 R к . Если R ф > 2 R к и имеется только. При определении изоляционного покрытия на. ЭХЗ, а при недостаточности. ЭХЗ. При экономической нецелесообразности. Определение степени. Критериями предельного состояния трубы.

Влияние коррозионного износа на величину. По результатам расчета определяется. Определение качества сварных стыков 5. Если в процессе эксплуатации. Если сварной стык попал в зону.

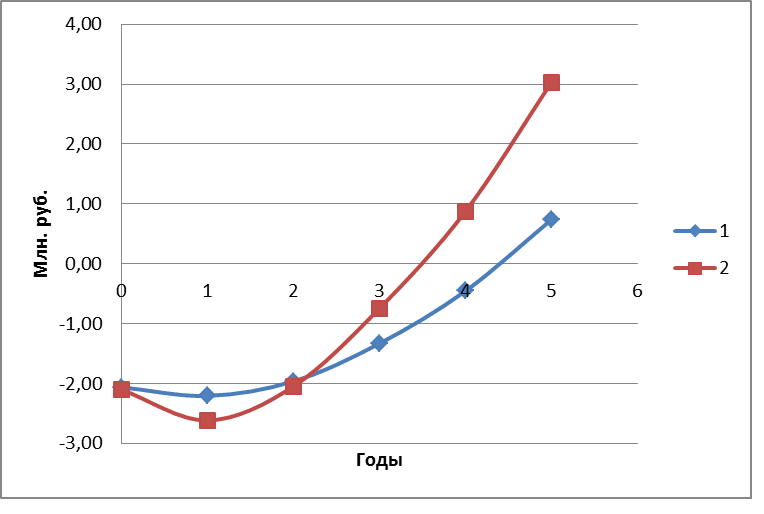

Определение физико- механических свойств металла труб При длительной. KCU ). РАСЧЕТ ОСТАТОЧНОГО СРОКА СЛУЖБЫ. ГАЗОПРОВОДА 6. 1. Берется реально. измеренное R о значение для данного участка либо. За. остаточный срок службы газопровода принимается минимальное значение из.

Инструкции: пластичности металла труб (п. Таблица 1 Переходное.

R о на законченном. Основа покрытия Переходное. Ом . Результаты расчета остаточного срока.

Инструкции достоверны при рабочем давлении газа, создающем. Определение. физико- механических свойств металла приведено для условий: температура 2. Другие условия. эксплуатации газопровода учитываются применением соответствующих поправочных. К3, К4. в формулах ( 4 ), ( 1. Исходные механические характеристики. Расчет остаточного.

Снижение пластичности металла труб в. Таблица 2 Минимальные. Группа Марка. стали Минимальные. Предел. текучести s Т0 , МПа Временное. МПа Ударная. вязкость ан. KCU ), Дж/см. 2 А Ст. ГОСТ. 1. 05. 0 2.

Б Ст. 2 ГОСТ. сталь 1. ГОСТ. 1. 05. 0 1. Значения коэффициентов k 1 и k 2 для. Тф. + b т + ст t ) D Т, (5) при изменении данных по давлению k.

D P, (6) где D Т , . Определение остаточного срока службы. Значение анф. получено по данным шурфового контроля согласно п. Пусть t кр - . абсцисса точки пересечения кривой а.

Дж/см. 2. Определяем точку пересечения прямых t = t ф и ан = анф.

Диагностика и очистка газопроводов и нефтепроводов. Изготовление, сборка, тестирование и испытание оборудования для диагностики и очистки газопроводов и нефтепроводовпроизводится на заводах в Швейцарии, Германии, Франции, Турции, США, Японии и Кореи. Компания в России Интех Гмб. Х / LLC Intech Gmb.

H была образована в 1. Вашему вниманию инжиниринговые услуги и следующее оборудование по диагностике и очистке газопроводов и нефтепроводов: Диагностика и очистка газопроводов и нефтепроводов. С приходом эры интенсивного развития газовой и нефтяной промышленности эксплуатация соответствующего оборудования стала не менее интенсивной. В связи с этим возникла необходимость быстрого выявления загрязненных участков трубопроводов с последующей их очисткой.

Это позволяет повысить их надежность и гидравлическую эффективность, а также снизить износ оборудования и поддерживать его функционирование на протяжении достаточно длительного периода времени. Обычно внутренние полости трубопроводов очищают с помощью различных очистных устройств и технологий. Принцип действия данных устройств заключается в вынесении ими загрязнений из очищаемого оборудования в специальные емкости, содержимое которых впоследствии вывозят и утилизируют. Но при этом довольно часто нарушается экологическая обстановка окружающей среды, что вынуждает производителей искать новые методы очищения газо- и нефтепроводов.

Диагностика и очистка газопроводов. Состояние внешних стенок газопроводов диагностируют с помощью визуального осмотра. Для осмотра внутренних полостей используют специальные приборы, позволяющие обнаружить не только загрязнения, но и разрывы сварных стыков, отсутствие электрохимической защиты, сквозные коррозионные повреждения и целостность изоляционного покрытия. Выбор типа очистных устройств для внутренних полостей газопровода зависит от разновидностей скопившихся там загрязнений. Обычно для этой цели используют поршни- разделители, скребки и очистные поршни. Строительный мусор, остающийся в газопроводе после окончания строительно- монтажных работ, убирают с помощью скребков, после чего проводится гидравлическое вытеснение жидкости с использованием поршней- разделителей.

Область применения поршней- разделителей достаточно широка – их применяют для промывки с одновременным удалением воздуха и наполнением трубопровода водой для гидравлических испытаний, а также для удаления воды после этого. Однако их использование не всегда является целесообразным при очищении газопроводов большой протяженности. Очистные поршни применяют на заключительном этапе пуско- наладочных работ, а также в процессе эксплуатации газопровода.

Скребки, изготовленные из таких материалов, как поропласт, пенопласт или пенорезина, а также манжетные скребки, считаются наименее эффективными в очищении газопроводов. Данные очистные устройства захватывают большую часть твердых загрязнений, однако при прохождении через трубопровод буквально втирают их в трещины его стенок, вызванные коррозионными процессами. Впоследствии приходится очищать еще и эти трещины, что делает использование вышеописанных скребков трудоемким и не слишком эффективным способом очистки. Кроме этого, некачественное очищение данных трещин способно привести в дальнейшем к нарушению целостности трубопровода. Это происходит в связи с деятельностью микробов, присутствующих в трещинах – остатки загрязнений создают им дополнительный защитный барьер и идеальную среду для ускорения коррозионных процессов. Также не рекомендуется использовать механические скребки по той причине, что они часто перескакивают через загрязнения, могут приводить к полной закупорке при передвижении мусора и не сохраняют нужную степень герметичности.

Существующие виды данных очистных устройств отличаются малоэффективным применением в газопроводах переменного сечения, а также при прохождении местных сужений в их внутренних полостях. Очистить трещины внутренних полостей трубопроводов можно с помощью проволочной щетки или скребка Bi- Di, оснащенного кистевыми щетками из тонкой проволоки, установленными на скребке определенным способом. При этом не рекомендуется использовать плоские проволочные щетки прямоугольной формы, поскольку они малоэффективны в очищении трещин. Также для очистки/продувки газопроводов часто применяют специальные очистные поршни, качественно устраняющие как твердые, так и жидкие загрязнения. Они снабжены несколькими очистными элементами, что позволяет им более эффективно удалять с очищаемых поверхностей все посторонние вещества и предметы. За счет специализированной конструкции данные типы очистных поршней не создают существенных ударных нагрузок на стенки газопровода и дают возможность устройству вписываться в большое количество кривых вставок, присутствующих внутри оборудования. В последние годы популярность в очистке газопроводов набрали гелеобразные поршни, которые способны выполнять большую часть функций стандартных очистных устройств, отличаются высокой надежностью по сравнению с механическими решениями и даже проводить некоторые химические реакции, улучшающие результат очистки.

Их основная составляющая в виде геля имеет высокую адгезионную способность, позволяющую захватывать загрязнения, растворять их или выносить из газопровода по мере прохождения гелеобразного поршня. Основными преимуществами данных очистных устройств являются их сохранение формы, отличная эластичность и упругость. Чаще всего гелеобразные поршни используют для удаления конденсата и загрязнения из внутренних полостей газопроводов, при их гидравлических испытаниях, вытаскивания застрявших механических скребков и введения ингибиторов коррозии. Довольно эффективной комбинацией считается применение осушающего поршня с механическим и проталкивающим газ поршнями. Это позволяет одновременно освободить внутреннюю полость газопровода от воды с последующей ее просушкой за сравнительно короткий срок и с сокращением средств, затрачиваемых на традиционные методы очистки. Диагностика и очистка нефтепроводов. Диагностику состояния внутренних полостей нефтепроводов проводят с помощью таких методов, как ультразвуковой, визуальный, измерительный, капиллярный, магнитометрический, акустико- эмиссионный и вибродиагностический контроль.

Эти методы позволяют выявить скопление механических примесей в трубопроводе, состоящих из окалины, песка, ржавчины, воды, асфальтенов и смолистых веществ, которые приводят к износу труб и фланцевых соединений, снижают качество нефти и закупоривают запорную арматуру. Одним из наиболее распространенных видов загрязнения внутри нефтепроводов являются парафиновые отложения. Они уменьшают проходное сечение трубы и способны вызвать полную закупорку нефтепровода. Возникновение парафиновых отложений связано с охлаждением перекачиваемой нефти, ее физико- химическими свойствами, изменениями давления в процессе перекачки и физическим процессом выпадения осадка парафина из нефтепродуктов. Обычно парафин распределяется по внутренним стенкам трубопровода неравномерно, скапливаясь, в основном, в их верхней части. Это обусловлено тем, что данные участки имеют более низкую температуру, а нижние участки освобождаются от парафиновых отложений механическими примесями, буквально сдирающими загрязнения на своем пути. Чтобы не выполнять вынужденную преждевременную очистку, следует проводить профилактические меры, направленные на поддержание пропускной способности нефтепроводов.